Konstrukcje stalowe dla przemysłu cieszą się coraz większym uznaniem ze względu na swoje liczne zalety.…

Automatyzacja linii technologicznych dla przemysłu

Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności produkcji. Przede wszystkim, wprowadzenie nowoczesnych systemów automatyzacji pozwala na zwiększenie wydajności procesów produkcyjnych. Dzięki zastosowaniu robotów i inteligentnych maszyn, przedsiębiorstwa mogą znacznie przyspieszyć tempo produkcji, co przekłada się na większe zyski. Kolejną istotną zaletą jest poprawa jakości produktów. Automatyzacja eliminuje wiele ludzkich błędów, co skutkuje bardziej jednorodnymi i wysokiej jakości wyrobami. Dodatkowo, automatyzacja przyczynia się do zmniejszenia kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników oraz optymalizacja zużycia surowców pozwalają firmom na oszczędności, które mogą być reinwestowane w rozwój. Warto również zwrócić uwagę na bezpieczeństwo pracy. Automatyzacja ogranicza ryzyko wypadków, ponieważ niebezpieczne zadania mogą być wykonywane przez maszyny, a nie ludzi.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

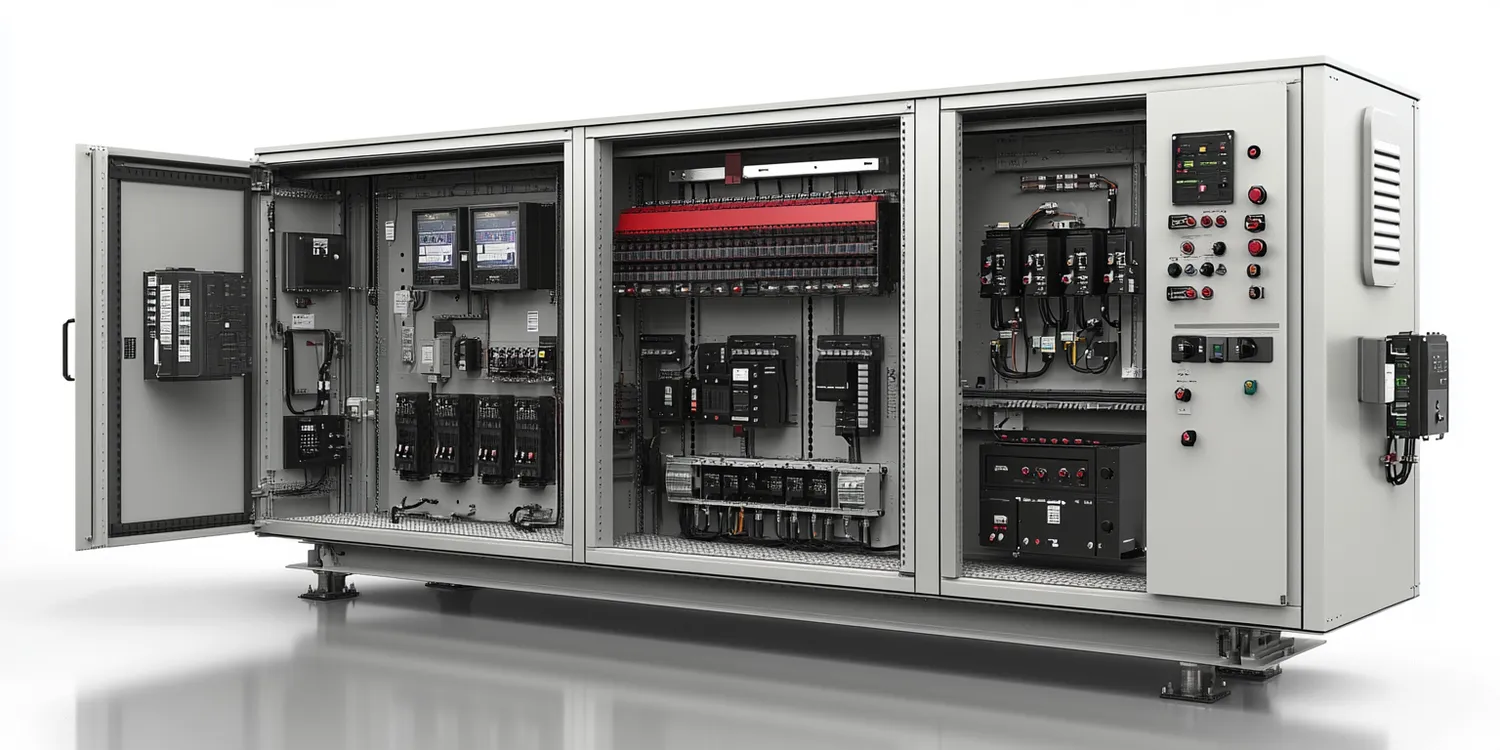

W automatyzacji linii technologicznych wykorzystywane są różnorodne technologie, które wspierają procesy produkcyjne i zwiększają ich efektywność. Jednym z kluczowych elementów są systemy sterowania, takie jak PLC (Programmable Logic Controller), które umożliwiają precyzyjne zarządzanie maszynami i urządzeniami w czasie rzeczywistym. Współczesne linie produkcyjne często korzystają także z robotyki przemysłowej, gdzie roboty wykonują powtarzalne zadania z dużą precyzją i szybkością. Kolejnym istotnym aspektem jest Internet Rzeczy (IoT), który pozwala na zbieranie danych z różnych urządzeń i ich analizę w celu optymalizacji procesów. Dzięki IoT możliwe jest monitorowanie stanu maszyn oraz przewidywanie awarii, co znacząco zwiększa niezawodność produkcji. Również sztuczna inteligencja odgrywa coraz większą rolę w automatyzacji, umożliwiając analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie algorytmów uczenia maszynowego.

Jak wdrożyć automatyzację linii technologicznych w firmie

Automatyzacja linii technologicznych dla przemysłu

Wdrożenie automatyzacji linii technologicznych w firmie to proces wymagający starannego planowania i analizy. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary, które mogą zostać zoptymalizowane dzięki automatyzacji. Następnie warto określić cele wdrożenia oraz budżet, który będzie potrzebny na zakup odpowiednich technologii i urządzeń. Ważnym elementem jest również wybór dostawców technologii oraz partnerów do współpracy, którzy posiadają doświadczenie w implementacji rozwiązań automatyzacyjnych. Kolejnym krokiem jest projektowanie nowej linii technologicznej z uwzględnieniem ergonomii oraz bezpieczeństwa pracy. Po zakończeniu etapu projektowania następuje instalacja i konfiguracja systemów automatyzacyjnych oraz przeprowadzenie testów funkcjonalnych. Kluczowym elementem jest również szkolenie pracowników, którzy będą obsługiwać nowe technologie oraz systemy.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych niesie ze sobą wiele wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych maszyn i oprogramowania. Dla wielu firm może to stanowić barierę wejścia do świata automatyzacji, szczególnie dla mniejszych przedsiębiorstw o ograniczonym budżecie. Kolejnym wyzwaniem jest integracja nowych systemów z istniejącymi rozwiązaniami technologicznymi. Wiele firm boryka się z problemami związanymi z kompatybilnością różnych urządzeń oraz oprogramowania, co może prowadzić do opóźnień w wdrożeniu i dodatkowych kosztów. Również zmiany organizacyjne mogą być trudne dla pracowników przyzwyczajonych do tradycyjnych metod pracy; konieczne jest przeprowadzenie szkoleń oraz wsparcie w adaptacji do nowych warunków pracy. Ponadto istnieje ryzyko związane z cyberbezpieczeństwem; im więcej urządzeń podłączonych do sieci, tym większe zagrożenie atakami hakerskimi czy utratą danych.

Jakie są przyszłe trendy w automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych zapowiada się niezwykle obiecująco, z wieloma nowymi trendami, które mogą zrewolucjonizować przemysł. Jednym z najważniejszych kierunków rozwoju jest coraz większe wykorzystanie sztucznej inteligencji i uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły nie tylko wykonywać powtarzalne zadania, ale także uczyć się na podstawie danych zebranych podczas produkcji, co pozwoli na optymalizację procesów w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój robotyki współpracującej, czyli robotów, które mogą pracować obok ludzi, wspierając ich w codziennych zadaniach. Takie rozwiązania zwiększają efektywność pracy oraz poprawiają bezpieczeństwo, eliminując konieczność wykonywania niebezpiecznych czynności przez pracowników. Warto również zwrócić uwagę na rosnącą rolę analizy danych i Big Data w automatyzacji. Dzięki zaawansowanej analizie danych przedsiębiorstwa będą mogły lepiej przewidywać potrzeby rynku oraz dostosowywać swoje procesy produkcyjne do zmieniających się warunków. Również Internet Rzeczy (IoT) będzie odgrywał kluczową rolę w przyszłości automatyzacji, umożliwiając jeszcze lepsze monitorowanie i zarządzanie liniami produkcyjnymi.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, przynosząc korzyści zarówno dużym korporacjom, jak i małym przedsiębiorstwom. W przemyśle motoryzacyjnym automatyzacja jest powszechnie stosowana do montażu pojazdów, gdzie roboty wykonują precyzyjne operacje spawania oraz lakierowania. Dzięki temu proces produkcji staje się szybszy i bardziej efektywny. W branży spożywczej automatyzacja pozwala na zwiększenie wydajności pakowania oraz kontroli jakości produktów. Systemy wizji komputerowej są wykorzystywane do identyfikacji defektów oraz zapewnienia zgodności z normami jakościowymi. W sektorze farmaceutycznym automatyzacja odgrywa kluczową rolę w produkcji leków, gdzie precyzyjne dozowanie składników oraz kontrola jakości są niezwykle istotne dla bezpieczeństwa pacjentów. Również w logistyce automatyzacja przyczynia się do usprawnienia procesów magazynowych; autonomiczne pojazdy transportowe oraz systemy zarządzania magazynem pozwalają na efektywne zarządzanie zapasami i szybkie realizowanie zamówień.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Praca w obszarze automatyzacji linii technologicznych wymaga zestawu specyficznych umiejętności i kompetencji, które są niezbędne do skutecznego wdrażania i zarządzania nowoczesnymi technologiami. Przede wszystkim istotna jest wiedza techniczna związana z obsługą maszyn oraz systemów automatyzacyjnych. Osoby pracujące w tej dziedzinie powinny posiadać umiejętności programowania, aby móc konfigurować i modyfikować oprogramowanie sterujące urządzeniami. Znajomość języków programowania takich jak Python czy C++ może być bardzo pomocna. Również umiejętność analizy danych staje się coraz bardziej pożądana; pracownicy powinni potrafić interpretować wyniki analiz oraz podejmować decyzje na ich podstawie. Dodatkowo ważna jest znajomość zasad działania systemów IoT oraz sztucznej inteligencji, ponieważ te technologie odgrywają kluczową rolę w nowoczesnej automatyzacji. Umiejętności miękkie również mają znaczenie; zdolność do pracy zespołowej oraz komunikacji jest niezbędna w kontekście współpracy z innymi działami firmy.

Jakie są koszty związane z automatyzacją linii technologicznych

Koszty związane z automatyzacją linii technologicznych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj branży czy zakres wdrożenia. Na początku procesu inwestycji należy uwzględnić wydatki na zakup sprzętu i oprogramowania; nowoczesne maszyny przemysłowe oraz systemy sterujące mogą wiązać się z wysokimi kosztami początkowymi. Dodatkowo warto pamiętać o kosztach instalacji oraz konfiguracji systemów automatyzacyjnych, które często wymagają specjalistycznej wiedzy i doświadczenia. Kolejnym aspektem są wydatki na szkolenie pracowników; aby skutecznie obsługiwać nowe technologie, personel musi przejść odpowiednie kursy i szkolenia, co również generuje dodatkowe koszty. Należy także brać pod uwagę koszty utrzymania systemów automatyzacyjnych; regularne przeglądy techniczne oraz aktualizacje oprogramowania są niezbędne dla zapewnienia ich prawidłowego funkcjonowania.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji

Aby wdrożenie automatyzacji linii technologicznych było udane, warto przestrzegać kilku najlepszych praktyk, które mogą znacząco zwiększyć szanse na sukces projektu. Po pierwsze, kluczowe jest dokładne zaplanowanie procesu wdrożenia; należy określić cele biznesowe oraz priorytety związane z automatyzacją już na etapie przygotowań. Ważne jest również zaangażowanie wszystkich interesariuszy – zarówno menedżerów wyższego szczebla, jak i pracowników operacyjnych – aby zapewnić pełne wsparcie dla projektu oraz uwzględnić ich opinie i sugestie dotyczące zmian. Kolejnym krokiem powinno być przeprowadzenie szczegółowej analizy ryzyka związanej z wdrożeniem nowych technologii; identyfikacja potencjalnych problemów pozwoli na wcześniejsze przygotowanie strategii ich rozwiązania. Również testowanie nowych systemów przed ich pełnym wdrożeniem jest niezwykle istotne; pozwala to na wykrycie ewentualnych błędów oraz dostosowanie rozwiązań do specyfiki firmy.